LINEE AUTOMATICHE

DESCRIZIONE

Tutte le linee di produzione per vetrocamera adottano una concezione modulare, quindi possono essere adattate all’esigenza del singolo cliente.

Linea composta da moduli da 3 mt. Il trasporto del vetro avviene tramite un sistema di rulli antitaglio con componenti frizionati per aumentare la sicurezza dell’operatore.

Corpo lavatrice in acciaio inox e verniciato a polvere. Lunghezza 2,6 mt.

Componenti a contatto con l’acqua resistenti alla corrosione.

Linea corredata di 6 spazzole del diametro di 160 mm con alberi in acciaio inox e supporti in alluminio.

Gruppo di gestione dell’acqua composto da tre zone di lavaggio con vasche, pompe, filtri e parti interne in acciaio inox.

Grazie alla conformazione della vasca, il consumo di acqua è ridotto al minimo indispensabile, riutilizzando l’acqua di scarico da un settore all’altro.

Sistema di riscaldamento controllato da termostato di serie su tutta la gamma.

L’asciugatura è servita da un ventilatore montato in un box coibentato per ridurre il rumore con serranda per la gestione della portata d’aria, per permettere un maggior risparmio energetico durante i fermi di lavorazione.

Velocità di lavoro regolabile e controllata esclusivamente da sistemi elettronici per mantenere la coppia costante anche con differenti pesi.

Modulo di uscita corredato di un nuovo sistema di luci a LED senza interruzione per permettere un migliore controllo della qualità di lavaggio.

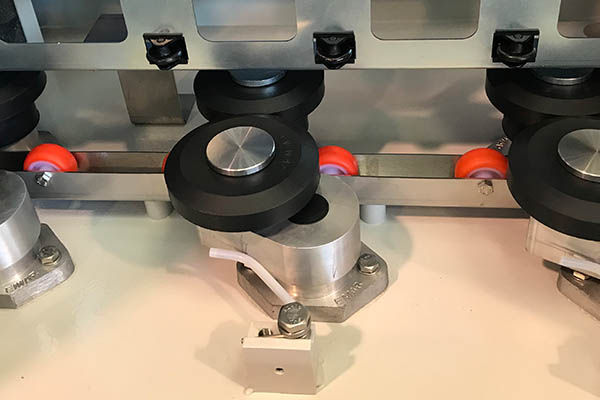

Assemblaggio motorizzato composto con doppi rulli anti taglio in gomma, montati su dei sistemi frizionati. Il trasporto è gestito da inverter che permette di aumentare la velocità di lavorazione durante il movimento del vetro, riducendo al minimo i tempi di attesa.

Sistema di luci LED per l'individuazione di eventuali imperfezioni sul vetro.

Posizionamento del profilo tramite sensore laser, che garantisce un’elevata precisione di posizionamento. I pistoni pneumatici di movimento sono controllati da recuperatori di gioco ad olio. Il tutto gestito da sensori per leggere lo spessore del vetro in modo tale che l’operatore possa posizionare il canalino senza alcuna regolazione pur lavorando vetri di diverso spessore.

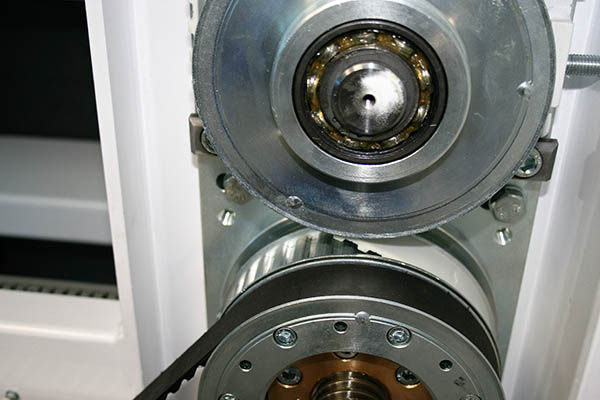

Pressa a pannelli da 3,15 mt corredata di rulli frizionati antitaglio. Movimento del piano di lavoro tramite un sistema di scorrimento montato su cuscinetti a ricircolo di sfere controllato da chiocciole collegate tra loro con una cinghia ad alta precisione, grazie al quale è possibile mantenere un perfetto parallelismo sia con vetri di piccole che grandi dimensioni.

La forza di pressatura è controllata da un sistema elettronico che ne garantisce il corretto risultato tramite la micro regolazione di coppia del motore brushless che ne controlla il movimento. La pressa è in grado di autoregolare la forza di pressatura in modo automatico tramite i sensori che leggono le dimensioni dei vetri e grazie al nuovo software di autogestione.

Pannello di controllo con EASY TOUCH, un semplice schermo tattile che permette all’operatore di controllare il processo di lavorazione, regolare i parametri macchina e controllare il singolo funzionamento di ogni componente.

Uscita fissa composta da un modulo da 3 mt. Il trasporto del vetro avviene tramite un sistema di rulli antitaglio con componenti frizionati per aumentare la sicurezza dell’operatore.

Macchina predisposta di serie per la connessione ad altri moduli di lavoro.

SEMPRE CONNESSI

Tutte le linee automatiche hanno la possibilità di essere sempre connesse con il nostro centro di monitoraggio semplicemente collegando la linea alla rete internet. I vantaggi di questo sistema sono enormi:

-

Possibilità di risoluzione guasti da remoto

-

Riduzione dei fermi macchina

-

Controllo istantaneo dell’invecchiamento dei componenti elettronici

-

Possibilità di escludere dei sensori per poter continuare a produrre in attesa del ricambio (se non pregiudica la sicurezza dell’operatore).

SPECIFICHE TECNICHE

Alimentazione elettrica

400 Vac Trifase + Neutro 50 Hz

Potenza totale assorbita

26 Kw 400 Vac 50 Hz

Spazzole lavaggio

6 da 160 mm standard

(optional LOW-E)

Zone di lavaggio

3 zone separate con sistema ECO WATER

Misure vetro lavabile

Min 350 x 250h mm circa

Max 2900 x 2000h

(Max 3000 x 2000h con moduli da 4 mt)

Spessori lavabili

Da 3 a 14 mm

(optional fino a 20 mm)

Spessori pressabili del pannello

80 mm circa

Direzione di lavoro

Da sinistra verso destra

(optional da destra a sinistra)

Velocità di lavoro

Da 3 a 8 metri al minuto

Piano di lavoro

600 mm circa

Altezza

3000 mm circa

Lunghezza

18 mt circa

Larghezza

2000 mm circa

Peso

4300 Kg circa

Consigliamo l’acqua di alimentazione della lavatrice avente le seguenti caratteristiche:

Conduttività = meno di 10 uS (microsiemens)

Durezza totale = meno di 5° F (gradi Francesi)

Contenuto salino = meno di 5 mg/L

Cloruri = meno di 5 mg/L

Ferro = meno di 0,05 ppm

Torbidità = meno di 0,5 ft

Nel caso l’acqua possa essere con valori più alti di quelli consigliati potrà essere compromesso il risultato del lavaggio dei vetri. All’occorrenza su richiesta possiamo fornire apparecchiatura per la pulizia dell’acqua.

CARATTERISTICHE

RECUPERO ACQUA

L’acqua è un bene importante. Il sistema di lavaggio ECO WATER permette un doppio riutilizzo dell’acqua evitando sprechi inutili pur mantenendo una qualità ottimale a fine lavorazione.

LUNGA DURATA

L’attenzione alla durata nel tempo è sinonimo di qualità: tutte le parti della macchina a contatto con l’acqua sono in acciaio inox verniciato a polvere, supporti spazzole e traini in alluminio, tubazioni in acciaio inox, ugelli spray in ottone.

RISPARMIO ENERGIA

Evitare inutili consumi durante la lavorazione, grazie a questo sistema che diminuisce l’assorbimento del motore pur mantenendo sempre attivo il flusso di aria si riducono i consumi in modo significativo.

TRASPORTO IN SICUREZZA

La sicurezza dell’operatore è fondamentale, ma bisogna pur muovere i vetri per la lavorazione. Il sistema adottato permette di bloccare il vetro in qualsiasi momento con i rulli in movimento. Tutto questo grazie ad una tipologia di trasporto innovativa.

PRECISONE LASER

La componente manuale della linea è nel modulo di assemblaggio, dove l’operatore pone il profilo. Risulta quindi fondamentale dare tutti i riferimenti all’operatore in modo veloce e preciso. Grazie al sistema laser di lettura si riesce ad avere un’elevata precisione di posizionamento e quindi ridurre i tempi di lavorazione.

SEMPLICE E AFFIDABILE

L’assemblaggio garantisce un perfetto posizionamento della barra dei profili tramite questo nuovo sistema nato da un mix di pneumatica e oleodinamica.

PRESSATURA ELETTRONICA

La scelta adottata è quella di utilizzare un tipo di pressatura controllata da un sistema elettronico e trasmessa in modo uniforme a tutto il piano di lavoro.

CONTROLLO DELLA FORZA

A differenza delle classiche presse pneumatiche, il sistema utilizzato permette una regolazione micrometrica della pressatura, modificando i parametri elettronici di un motore brushless. Il risultato finale è nettamente superiore, garantendo un’ottima aderenza alla prima barriera di butile evitando di schiacciare il profilo tra i due vetri.

AUTOAPPRENDIMENTO MISURE

La macchina è in grado autonomamente di apprendere le dimensioni del vetro per regolare la forza di pressatura. Il compito dell’operatore è quello di impostare coppia iniziale ed eventualmente il tempo, tutto il resto è gestito dal nuovo software di controllo che premette di mantenere costante la pressata pur variando le dimensioni del vetro.

ROBUSTA MA VELOCE

Il corpo pressa è formato da un reticolato di tubolari in acciaio progettati per evitare qualsiasi torsione della macchina durante la fase di pressatura. La movimentazione è gestita da cinghia dentata a gioco zero che distribuisce la forza da un motore Brushless a quattro punti ancorati al piano mobile; il risultato garantisce un perfetto parallelismo nella fase di pressatura.

PRESA VETRO AFFIDABILE

Il vetro viene tenuto ancorato saldamente al piano mobile grazie al vuoto generato da svariate ventose in gomma totalmente indipendenti. Grazie a questo sistema con vuoto decentrato, si evita lo sgancio del vetro in caso di guasto.

COMANDI TOUCH SCREEN

Semplice ed intuitivo, è il pannello di comando che con la formula EASY TOUCH, permette all’operatore di gestire l’intera linea e controllare tutti i parametri della macchina. Grazie a questo sistema la macchina può essere connessa con la nostra sede per manutenzione ed eventuali risoluzioni di fermo macchina.

DOPPIO O TRIPLO VETRO

Grazie ad un semplice pulsante touch è possibile definire la tipologia di produzione, doppio o triplo vetro.

COMUNICAZIONE PLUG IN

Tutte le connessioni della linea sono modulari con apposite spine e prese dedicate ai comandi di forza o al controllo dei segnali di comunicazione digitale. La linea, di serie, ha la predisposizione per poter lavorare con altri moduli di lavoro dal Robot di sigillature, transfer di magazzino o Tavolo basculante.

APERTURA PER MANUTENZIONE

Grazie al sistema di movimento adottato è possibile aprire la macchina fino a 350 mm: in questo modo è possibile provvedere alla manutenzione senza dover smontare nessun componente.

OPTIONALS

SPESSORI FINO A 20 mm

Grazie al sistema di apertura auto allineante è possibile lavorare spessori di vetro da 3 a 20 mm in modo completamente automatico.

USCITA RIBALTABILE

Modulo di uscita ribaltabile da 3 mt azionato tramite martinetto controllato da un inverter elettronico. Il modulo può essere usato sia come magazzino fisso che come tavolo di sigillatura.

SPAZZOLE LOW-E

Questa tipologia di spazzole con setole particolari permette di lavorare con vetri più delicati. Le spazzole sono componenti interi compresi di albero in acciaio inox.